1. ویلڈنگ اخترتی کنٹرول کے اقدامات

(1) ساخت کا معقول تجزیہ اور حساب کتاب کریں، ویلڈنگ کی خرابی اور سکڑنے والے ریزرو کا تعین کریں، اور پیچیدہ نوڈ اجزاء کے لیے، ویلڈنگ کے ریزرو سکڑنے کا تعین جانچ کے ذریعے کیا جا سکتا ہے۔

(2) اسمبلی کلیئرنس کو کنٹرول کریں۔

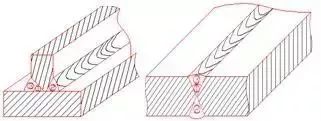

بیول پروسیسنگ کی درستگی اور اسمبلی کلیئرنس کو سختی سے کنٹرول کریں، اور ویلڈنگ کی خرابی کو کم کرنے کے لیے مناسب نالی کی شکل اور ویلڈنگ کی ترتیب کو منتخب کریں۔

(3) ڈیفارمیشن پروف ٹائر فریم استعمال کریں۔

ضروری اسمبلی اور ویلڈنگ کے ٹائر فریم، ٹولنگ فکسچر، سپورٹ اور مخصوص سکڑنے والے مارجن کے ساتھ جمع کریں۔

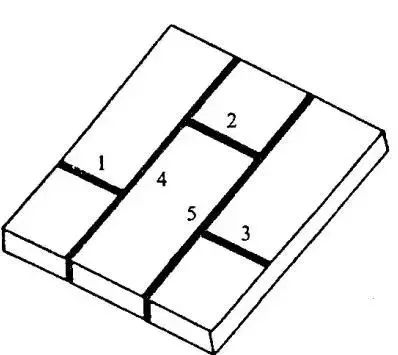

(4) ٹکڑوں میں مجموعی اسمبلی بنائیں

پیچیدہ اجزاء کے لیے، جہاں تک ممکن ہو بلاکس میں، مجموعی طور پر اسمبلی ویلڈنگ کا طریقہ پیداوار۔

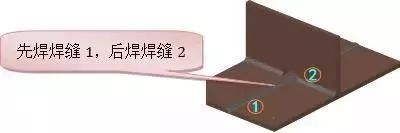

بلاک ٹو پیس ویلڈنگ:

(5) سڈول اور یکساں ویلڈنگ

Ø جب موٹی پلیٹ گروو ویلڈ کو ویلڈ کیا جاتا ہے تو، ٹرن اوور کی تعداد میں اخترتی کے مطابق اضافہ کیا جاتا ہے، اور ویلڈنگ کو متوازی طور پر لاگو کیا جاتا ہے، اور عمل میں شعلے کی اصلاح بھی مماثل ہوتی ہے۔

Ø جب جزو کی ویلڈ تقسیم جز کی ہندسی طور پر غیر جانبدار محوری تقسیم کے نسبت سے ہوتی ہے، تو جزو کی ویلڈنگ توازن کے اصول کو استعمال کرتے ہوئے جزو کی مجموعی خرابی کو دور کرنے کے لیے ہم آہنگی والی یکساں ویلڈنگ کو اپناتی ہے۔

Ø ہوائی جہاز کے غیر جانبدار محور کی ہم آہنگی کے مطابق ترتیب دیے گئے دو ویلڈز ایک ہی سمت، ایک ہی تصریح میں ایک دوسرے سے ہم آہنگ ہیں، اور ویلڈنگ ایک ہی وقت میں کی جاتی ہے، اس وقت، دو ہموار ویلڈز کا سکڑنا یا اخترتی ہوائی جہاز کے غیر جانبدار محور کی عمودی سمت کے ساتھ ساتھ ایک دوسرے کو متوازن اور منسوخ کر دے گا۔

Ø دوسرے ہموار ہوائی جہاز پر ویلڈ سیون کو متوازن کرنے کے لیے، دونوں طیاروں پر ویلڈ سیون کو کراس ویلڈ کیا جاتا ہے، ویلڈنگ کی سمت یکساں ہوتی ہے، تصریح یکساں ہوتی ہے، اس لیے تمام ویلڈز کا غیر جانبدار محور سے ہم آہنگ ہونا چاہیے۔ جزو، تاکہ جزو کی مجموعی اخترتی ایک دوسرے کے ساتھ متوازن اور کم سے کم ہو۔

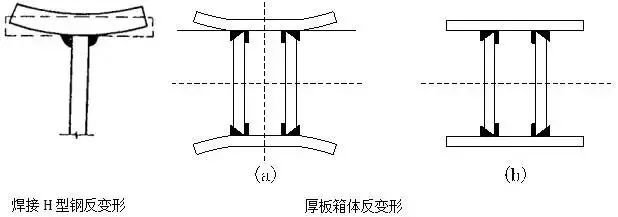

(6) جوائنٹ کی خصوصیات کے مطابق ویلڈنگ ریورس ڈیفارمیشن سیٹ کریں۔

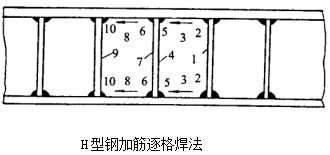

ونگ پلیٹ کی بڑی لمبائی کے ساتھ ٹی قسم کے ویلڈڈ جوائنٹ کے لیے، ویلڈنگ کے بعد ویلڈ کا سکڑ جانا ونگ پلیٹ کے آؤٹ ٹریگر حصے کے نیچے کی طرف گرنے کا سبب بنتا ہے، اور پیداوار سے پہلے پہلے سے طے شدہ ویلڈنگ ریورس ڈیفارمیشن ویلڈنگ کا ایک مؤثر طریقہ ہے۔ ویلڈنگ کی اخترتی کو کنٹرول کریں۔

A. ویلڈ کے سائز (فلنگ کی رقم)، ونگ پلیٹ کی توسیع کی مقدار، اور ونگ پلیٹ کی موٹائی کے مطابق ونگ پلیٹ کے لمبے حصے کی اخترتی کی مقدار یا زاویہ کا حساب لگائیں۔

B. پہلے سے سیٹ ونگ پلیٹ کی ویلڈنگ ریورس ڈیفارمیشن کے بعد حسابی تخمینہ شدہ اخترتی قیمت کے مطابق ویلڈنگ کو جمع کریں۔

C. ونگ پلیٹ کی موٹی موٹائی کے لیے، ہائی پاور پریس پر ایک خصوصی سٹیمپنگ مولڈ کی تیاری براہ راست مخالف اخترتی کو دبا دیتی ہے۔پرائمر ویلڈنگ کی عام اسمبلی مکمل ہونے کے بعد، ونگ پلیٹ کی ویلڈنگ اینٹی ڈیفارمیشن کو پہلے سے سیٹ کرنے کے لیے شعلہ حرارتی طریقہ استعمال کیا جاتا ہے۔

(7) معقول ویلڈنگ آرڈر

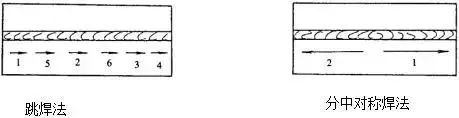

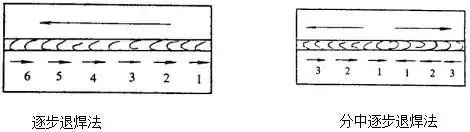

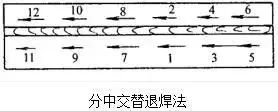

طویل ویلڈز کے لیے، ساخت کی طرف سے اجازت دی گئی شرائط کے تحت، مسلسل ویلڈ کو وقفے وقفے سے ویلڈ میں تبدیل کیا جانا چاہیے تاکہ اخترتی کو کم کیا جا سکے۔جیسا کہ جب منقطع ویلڈز کی اجازت نہیں ہوتی ہے، ویلڈنگ کی خرابی سے ایک دوسرے کو کم یا منسوخ کرنے کے لیے ایک معقول ویلڈنگ ترتیب کا انتخاب کیا جانا چاہیے۔مرحلہ وار سولڈرنگ کا طریقہ، فرکشنل مرحلہ وار سولڈرنگ کا طریقہ، جمپ ویلڈنگ کا طریقہ، متبادل ویلڈنگ کا طریقہ، اور جزوی سڈول سولڈرنگ کا طریقہ اپنایا جا سکتا ہے۔

2. ویلڈنگ کا تناؤ کنٹرول اور خاتمے کے اقدامات

(1) ویلڈنگ کے دباؤ کا کنٹرول

(1) ڈیزائن کے اقدامات

Ø ڈھانچے پر ویلڈز اور ویلڈ سائز کی تعداد کو کم سے کم کریں۔

Ø ویلڈز کی ضرورت سے زیادہ ارتکاز سے بچنے کے لیے ویلڈز کا سڈول ترتیب۔

Ø کم سختی کے ساتھ جوائنٹ کی شکل اختیار کریں۔

(2) عمل کے اقدامات

aویلڈنگ کے بقایا تناؤ کو کم کرنے کے لیے ویلڈ فل کی مقدار کو کم کریں۔

Ø ویلڈنگ بھرنے کی مقدار کو کم کرنے کے لیے موٹی پلیٹ جوائنٹ کی ویلڈنگ نالی کو معقول طریقے سے تیار کریں۔

Ø نالی کی پروسیسنگ کی درستگی اور اسمبلی گیپ کو کنٹرول کریں، اور ویلڈنگ بھرنے کی مقدار بڑھانے سے گریز کریں۔

Ø ویلڈنگ کے زاویے کو مضبوط کرنے کے لیے موٹی پلیٹ T جوائنٹ ویلڈ سیون کو کنٹرول کریں، ویلڈنگ بھرنے کی مقدار کو بڑھانے سے گریز کریں۔

بویلڈنگ کے بقایا تناؤ کو کم کرنے کے لیے ویلڈنگ کی معقول ترتیب کو اختیار کریں۔

Ø ایک ہی جزو پر ویلڈنگ کرتے وقت، ویلڈنگ کو گرمی کے پھیلاؤ اور سڈول تقسیم کی صورت میں جہاں تک ممکن ہو لاگو کیا جانا چاہیے۔

Ø جب اجزاء کو ویلڈیڈ کیا جاتا ہے، اجزاء کی نسبتاً طے شدہ پوزیشنوں سے لے کر ان پوزیشنوں تک جو ایک دوسرے کے درمیان نقل و حرکت کی زیادہ نسبتاً آزادی رکھتے ہیں۔

Ø سکڑنے کے مارجن کو پہلے سے مناسب طریقے سے مقرر کریں، واضح سکڑنے والے جوائنٹ کو پہلے ویلڈ کیا جائے گا، اور چھوٹے سکڑنے والے جوائنٹ کو بعد میں ویلڈیڈ کیا جائے گا، اور ویلڈنگ کو سب سے چھوٹی ممکنہ رکاوٹ کے تحت ویلڈنگ کی جانی چاہیے۔

cپہلے سے ہیٹنگ کے درجہ حرارت کو یقینی بنائیں، ویلڈنگ میں زیادہ سے زیادہ اور کم سے کم انٹر لیئر درجہ حرارت کو مؤثر طریقے سے کنٹرول کیا جانا چاہیے، ویلڈڈ جوائنٹ کی بائنڈنگ ڈگری کو کم کرنا، ویلڈنگ کی گرمی سے متاثرہ زون کی حد کو کم کرنا، اور موٹی پلیٹ ویلڈڈ جوائنٹ کے ویلڈنگ کے بقایا تناؤ کو کم کرنا؛

ڈیویلڈنگ کے معقول طریقے اپنائیں، جیسے بڑے پگھلنے والے گہرے پگھلنے، بڑے کرنٹ، اور موثر CO2 ویلڈنگ کے طریقے، جو ویلڈنگ چینلز کی تعداد کو کم کر سکتے ہیں اور ویلڈنگ کی خرابی اور بقایا تناؤ کو کم کر سکتے ہیں۔

eویلڈ میں تناؤ کو کم کرنے کے لئے معاوضہ حرارتی طریقہ کا استعمال: ویلڈنگ کے عمل میں، ویلڈنگ کے سر کے دوسرے حصے کو گرم کریں، حرارتی چوڑائی 200 ملی میٹر سے کم نہ ہو، تاکہ یہ اور ویلڈنگ کا علاقہ ایک ہی وقت میں پھیل جائے اور ایک ہی وقت میں معاہدہ، ویلڈنگ کشیدگی کو کم کرنے کے مقصد کو حاصل کرنے کے لئے.

fویلڈنگ کے بقایا تناؤ کو کم کرنے کے لیے ہتھوڑا لگانے کا طریقہ: ویلڈنگ کے بعد، ویلڈ کے قریب سیون ایریا کو ہتھوڑا لگانے کے لیے ایک ہینڈ ہتھوڑا جس کے سر کے چہرے کے ساتھ ایک چھوٹا سا گول ہوتا ہے استعمال کیا جاتا ہے، تاکہ ویلڈ کی دھات اور قریبی سیون کے علاقے کو بڑھایا جا سکے۔ ڈیفارمڈ، جو ویلڈنگ کے دوران پیدا ہونے والے کمپریشن پلاسٹک کی خرابی کی تلافی یا آفسیٹ کے لیے استعمال ہوتا ہے، تاکہ ویلڈنگ کے بقایا تناؤ کو کم کیا جائے۔

پوسٹ ٹائم: جون 06-2022